Transforme Ideias em Realidade com Vacuum Forming Industrial Inovador

Por: Tarcísio - 07 de Agosto de 2025

O vacuum forming industrial é uma técnica inovadora que transforma ideias em produtos tangíveis, permitindo a criação de peças personalizadas com alta precisão e eficiência. Este processo tem ganhado destaque em diversos setores, desde a indústria automotiva até a fabricação de embalagens. Neste artigo, exploraremos as vantagens, aplicações e funcionamento do vacuum forming, além de dicas para escolher o equipamento ideal para suas necessidades.

Vantagens do Vacuum Forming Industrial na Produção de Peças

O vacuum forming industrial é uma técnica de moldagem que utiliza a pressão do vácuo para conformar materiais termoplásticos em formas específicas. Essa abordagem tem se mostrado extremamente vantajosa na produção de peças, oferecendo uma série de benefícios que a tornam uma escolha popular entre fabricantes de diversos setores. A seguir, destacamos algumas das principais vantagens do vacuum forming industrial na produção de peças.

Uma das vantagens mais significativas do vacuum forming é a eficiência na produção. O processo permite a criação de peças em grande escala com rapidez e precisão. Ao utilizar moldes pré-fabricados, os fabricantes podem produzir uma quantidade significativa de peças em um curto espaço de tempo, reduzindo o tempo de ciclo e aumentando a produtividade. Isso é especialmente benéfico em indústrias que demandam alta produção, como a automotiva e a de embalagens.

Além da eficiência, o vacuum forming também oferece flexibilidade de design. Os fabricantes podem criar uma ampla variedade de formas e tamanhos de peças, adaptando-se facilmente às necessidades específicas de cada projeto. Essa flexibilidade é crucial em um mercado em constante mudança, onde a personalização e a inovação são essenciais para se destacar da concorrência. Com o vacuum forming, é possível desenvolver produtos que atendam a requisitos específicos de design, funcionalidade e estética.

Outro ponto a ser destacado é a redução de custos associada ao vacuum forming. Comparado a outros métodos de moldagem, como a injeção de plástico, o vacuum forming geralmente requer investimentos iniciais menores em moldes e equipamentos. Isso torna a técnica mais acessível para pequenas e médias empresas que desejam entrar no mercado de produção de peças. Além disso, a eficiência do processo contribui para a diminuição dos custos operacionais, uma vez que menos material é desperdiçado durante a produção.

A versatilidade dos materiais utilizados no vacuum forming é outra vantagem importante. Essa técnica pode ser aplicada a uma variedade de termoplásticos, como poliestireno, polipropileno e PVC, permitindo que os fabricantes escolham o material mais adequado para cada aplicação. Essa diversidade de opções de materiais possibilita a criação de peças com diferentes propriedades, como resistência, leveza e durabilidade, atendendo a uma ampla gama de necessidades industriais.

Além disso, o vacuum forming é um processo ecologicamente sustentável. A técnica gera menos resíduos em comparação com outros métodos de moldagem, uma vez que o material é moldado de forma precisa, minimizando o desperdício. Muitos dos termoplásticos utilizados no vacuum forming também são recicláveis, o que contribui para a sustentabilidade ambiental. À medida que as empresas se tornam mais conscientes da importância da responsabilidade ambiental, o vacuum forming se destaca como uma opção viável e sustentável.

Outro benefício significativo do vacuum forming é a facilidade de prototipagem. O processo permite que os fabricantes criem protótipos rapidamente, facilitando a validação de designs antes da produção em larga escala. Isso é especialmente útil em indústrias onde a inovação é fundamental, pois permite que as empresas testem e ajustem seus produtos de forma ágil, economizando tempo e recursos.

O vacuum forming também é conhecido por sua alta qualidade de acabamento. As peças produzidas por meio desse processo apresentam superfícies lisas e detalhadas, o que é essencial para aplicações que exigem estética e funcionalidade. A qualidade do acabamento é um fator crítico em setores como o de embalagens, onde a apresentação do produto pode influenciar a decisão de compra do consumidor.

Por fim, a integração com outras tecnologias é uma vantagem adicional do vacuum forming. A técnica pode ser combinada com processos como impressão 3D e corte a laser, permitindo que os fabricantes criem soluções ainda mais complexas e personalizadas. Essa integração tecnológica abre novas possibilidades para a inovação e a criação de produtos que atendam às demandas do mercado.

Em resumo, o vacuum forming industrial oferece uma série de vantagens significativas na produção de peças, incluindo eficiência, flexibilidade de design, redução de custos, versatilidade de materiais, sustentabilidade, facilidade de prototipagem, alta qualidade de acabamento e integração com outras tecnologias. À medida que as empresas buscam maneiras de otimizar seus processos de produção e atender às crescentes demandas do mercado, o vacuum forming se destaca como uma solução eficaz e inovadora.

Para garantir um ambiente de trabalho adequado durante o processo de produção, é importante considerar a instalação de um climatizador para barracão, que pode ajudar a manter a temperatura e a umidade ideais, contribuindo para a qualidade do produto final.

Aplicações Práticas do Vacuum Forming em Diversos Setores

O vacuum forming é uma técnica de moldagem amplamente utilizada em diversas indústrias devido à sua versatilidade e eficiência na produção de peças. Essa técnica permite a conformação de materiais termoplásticos em uma variedade de formas, atendendo a diferentes necessidades e requisitos de design. A seguir, exploraremos algumas das principais aplicações práticas do vacuum forming em diversos setores.

Uma das indústrias que mais se beneficiam do vacuum forming é a indústria automotiva. Neste setor, a técnica é utilizada para produzir componentes como painéis de interiores, revestimentos de portas e peças de acabamento. O vacuum forming permite a criação de peças leves e duráveis, que são essenciais para a eficiência do combustível e a segurança dos veículos. Além disso, a capacidade de personalização do processo possibilita que os fabricantes atendam às especificações exatas de design e funcionalidade exigidas pelos consumidores.

No setor de embalagens, o vacuum forming é amplamente utilizado para criar embalagens de produtos, como bandejas, blisters e caixas. A técnica permite a produção de embalagens que não apenas protegem os produtos, mas também os apresentam de forma atraente nas prateleiras. A personalização das embalagens é um fator crucial para o sucesso no mercado, e o vacuum forming oferece a flexibilidade necessária para atender a essas demandas. Além disso, a eficiência do processo contribui para a redução de custos e desperdícios, tornando-o uma escolha popular entre os fabricantes de embalagens.

Outra aplicação importante do vacuum forming é na indústria de eletrônicos. A técnica é utilizada para produzir componentes como capas protetoras, painéis de controle e suportes para dispositivos eletrônicos. A capacidade de criar peças com detalhes precisos e acabamentos de alta qualidade é essencial para garantir a funcionalidade e a estética dos produtos eletrônicos. Além disso, o vacuum forming permite a produção em massa, o que é fundamental para atender à demanda crescente por dispositivos eletrônicos em todo o mundo.

No setor de medicina e saúde, o vacuum forming é utilizado para criar dispositivos médicos, como suportes ortopédicos, moldes para próteses e equipamentos de proteção. A precisão e a personalização oferecidas pelo processo são cruciais para garantir que os dispositivos atendam às necessidades específicas dos pacientes. Além disso, a capacidade de produzir peças leves e confortáveis é essencial para o uso prolongado de dispositivos médicos.

O setor de construção também se beneficia do vacuum forming, especialmente na produção de elementos decorativos e funcionais, como painéis de revestimento, molduras e acabamentos. A técnica permite a criação de peças que imitam materiais tradicionais, como madeira e pedra, mas com a vantagem de serem mais leves e fáceis de instalar. Isso não apenas reduz os custos de transporte e instalação, mas também contribui para a sustentabilidade, uma vez que muitos materiais utilizados no vacuum forming são recicláveis.

Além disso, o vacuum forming é amplamente utilizado na indústria de brinquedos. A técnica permite a produção de peças de brinquedos, como cascas, acessórios e componentes de jogos. A capacidade de criar formas complexas e coloridas é essencial para atrair a atenção das crianças e garantir a segurança dos produtos. O vacuum forming também possibilita a produção em larga escala, atendendo à demanda do mercado de brinquedos de forma eficiente.

Outra aplicação prática do vacuum forming é na indústria de sinalização e displays. A técnica é utilizada para criar placas, letreiros e displays promocionais que são visualmente atraentes e duráveis. A personalização das peças é fundamental para atender às necessidades específicas de marketing e comunicação das empresas. O vacuum forming permite a criação de displays que se destacam e atraem a atenção dos consumidores, contribuindo para o sucesso das campanhas publicitárias.

Por fim, é importante considerar o ambiente de trabalho onde o vacuum forming é realizado. A temperatura e a umidade podem afetar a qualidade do produto final. Portanto, a instalação de um Climatizador industrial de parede pode ser uma solução eficaz para manter as condições ideais durante o processo de produção, garantindo que as peças sejam moldadas com precisão e qualidade.

Em resumo, o vacuum forming é uma técnica versátil e eficiente que encontra aplicações em diversos setores, incluindo automotivo, embalagens, eletrônicos, medicina, construção, brinquedos e sinalização. A capacidade de personalização, a eficiência na produção e a qualidade das peças produzidas tornam o vacuum forming uma escolha popular entre fabricantes que buscam atender às crescentes demandas do mercado.

Como Funciona o Processo de Vacuum Forming Industrial

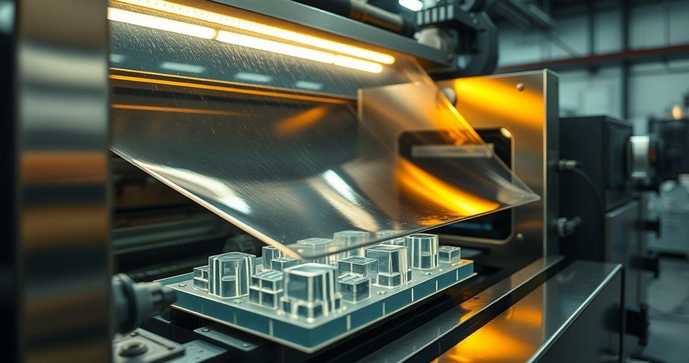

O vacuum forming é um processo de moldagem que utiliza a pressão do vácuo para conformar materiais termoplásticos em formas específicas. Essa técnica é amplamente utilizada na indústria devido à sua eficiência e versatilidade na produção de peças. Neste artigo, vamos explorar em detalhes como funciona o processo de vacuum forming industrial, desde a preparação dos materiais até a finalização das peças.

O primeiro passo no processo de vacuum forming é a preparação do molde. O molde é a peça fundamental que define a forma do produto final. Ele pode ser feito de diversos materiais, como alumínio, madeira ou plástico, dependendo da complexidade e do volume de produção. Os moldes são geralmente projetados para serem duráveis e capazes de suportar as altas temperaturas e pressões envolvidas no processo. A qualidade do molde é crucial, pois qualquer imperfeição pode resultar em peças defeituosas.

Após a preparação do molde, o próximo passo é a seleção do material. O vacuum forming utiliza termoplásticos, que são materiais que se tornam maleáveis quando aquecidos. Os plásticos mais comuns utilizados nesse processo incluem poliestireno, polipropileno e PVC. A escolha do material depende das propriedades desejadas para a peça final, como resistência, flexibilidade e aparência. O material é cortado em folhas que serão aquecidas durante o processo.

Uma vez que o molde e o material estão prontos, o processo de aquecimento é iniciado. As folhas de termoplástico são colocadas em uma máquina de vacuum forming, onde são aquecidas até atingirem uma temperatura específica, geralmente entre 150°C e 200°C. Durante o aquecimento, o material se torna maleável e flexível, permitindo que ele se adapte à forma do molde. É importante monitorar a temperatura cuidadosamente, pois o superaquecimento pode danificar o material, enquanto o subaquecimento pode resultar em uma conformação inadequada.

Após o aquecimento, a folha de plástico maleável é posicionada sobre o molde. Em seguida, o processo de vácuo é ativado. A máquina cria uma pressão negativa entre a folha de plástico e o molde, puxando o material para baixo e conformando-o à forma do molde. Essa etapa é crucial, pois a pressão do vácuo garante que o material se ajuste perfeitamente ao molde, evitando bolhas de ar e garantindo um acabamento suave. O tempo de aplicação do vácuo pode variar dependendo do tipo de material e da complexidade da peça, mas geralmente dura apenas alguns segundos.

Uma vez que o material está completamente conformado ao molde, o próximo passo é o resfriamento. O resfriamento é essencial para solidificar o material na nova forma. Durante essa fase, o vácuo é mantido para garantir que a peça não se deforme. O tempo de resfriamento pode variar, mas é fundamental que o material atinja uma temperatura adequada antes de ser removido do molde. O resfriamento adequado garante que a peça mantenha sua forma e propriedades mecânicas.

Após o resfriamento, a peça é removida do molde. Essa etapa deve ser realizada com cuidado para evitar danos à peça. Dependendo do design, pode ser necessário realizar cortes ou ajustes adicionais para garantir que a peça atenda às especificações desejadas. Isso pode incluir a remoção de excessos de material ou a adição de furos e outros detalhes.

Uma vez que a peça está pronta, ela pode passar por processos adicionais, como impressão, pintura ou montagem, dependendo da aplicação final. O vacuum forming é uma técnica que permite a personalização das peças, e muitos fabricantes optam por adicionar acabamentos ou detalhes que atendam às necessidades específicas de seus clientes.

Além disso, é importante considerar o ambiente de trabalho durante o processo de vacuum forming. A temperatura e a umidade podem afetar a qualidade do produto final. Para garantir condições ideais, a instalação de um Climatizador para Igreja pode ser uma solução eficaz, ajudando a manter a temperatura e a umidade adequadas no ambiente de produção.

Em resumo, o processo de vacuum forming industrial envolve várias etapas, desde a preparação do molde e seleção do material até o aquecimento, conformação, resfriamento e finalização das peças. Essa técnica oferece uma maneira eficiente e versátil de produzir componentes de alta qualidade, atendendo às demandas de diversos setores industriais. Com a capacidade de personalização e a eficiência do processo, o vacuum forming continua a ser uma escolha popular entre os fabricantes que buscam inovação e qualidade em seus produtos.

Dicas para Escolher o Equipamento de Vacuum Forming Ideal

Escolher o equipamento de vacuum forming ideal é uma decisão crucial para empresas que desejam otimizar sua produção e garantir a qualidade das peças fabricadas. Com a variedade de opções disponíveis no mercado, é importante considerar diversos fatores que influenciam a eficiência e a eficácia do processo. A seguir, apresentamos algumas dicas essenciais para ajudá-lo a selecionar o equipamento de vacuum forming mais adequado às suas necessidades.

Uma das primeiras considerações ao escolher um equipamento de vacuum forming é a capacidade de produção. Avalie a quantidade de peças que você pretende produzir em um determinado período. Equipamentos com maior capacidade de produção são ideais para empresas que necessitam de grandes volumes, enquanto modelos menores podem ser mais adequados para produções em menor escala. Considere também a possibilidade de expansão futura, caso sua demanda aumente.

Outro fator importante é o tamanho da área de trabalho. O espaço disponível em sua instalação pode influenciar a escolha do equipamento. Certifique-se de que o modelo escolhido se encaixa adequadamente no espaço disponível, permitindo fácil acesso para operação e manutenção. Além disso, considere a disposição do ambiente de trabalho, garantindo que haja espaço suficiente para movimentação e armazenamento de materiais.

A versatilidade do equipamento também deve ser levada em conta. Alguns modelos de vacuum forming são projetados para trabalhar com uma variedade de materiais termoplásticos, enquanto outros podem ser limitados a tipos específicos. Se você planeja trabalhar com diferentes materiais ou se a personalização das peças é uma prioridade, escolha um equipamento que ofereça essa flexibilidade. Isso permitirá que você atenda a uma gama mais ampla de necessidades de produção.

Além disso, a facilidade de operação é um aspecto crucial a ser considerado. Equipamentos que possuem interfaces intuitivas e fáceis de usar podem reduzir o tempo de treinamento dos operadores e aumentar a eficiência da produção. Verifique se o fabricante oferece suporte técnico e treinamento para garantir que sua equipe esteja bem preparada para operar o equipamento de forma eficaz.

Outro ponto a ser considerado é a manutenção e suporte técnico. Equipamentos de vacuum forming, como qualquer outro maquinário, requerem manutenção regular para garantir seu funcionamento adequado. Antes de adquirir um equipamento, pesquise sobre a reputação do fabricante em relação ao suporte técnico e à disponibilidade de peças de reposição. Um bom suporte pode fazer a diferença na continuidade da produção e na minimização de paradas inesperadas.

O custo do equipamento também é um fator determinante na escolha. É importante encontrar um equilíbrio entre qualidade e preço. Equipamentos mais baratos podem parecer atraentes, mas é fundamental considerar a durabilidade e a eficiência a longo prazo. Investir em um equipamento de qualidade pode resultar em economia de custos operacionais e maior retorno sobre o investimento ao longo do tempo.

Além disso, considere a tecnologia utilizada no equipamento. Modelos mais modernos podem incorporar tecnologias avançadas, como controle digital de temperatura e pressão, que podem melhorar a precisão e a qualidade das peças produzidas. Avalie se essas características são relevantes para suas necessidades e se justificam o investimento adicional.

Outro aspecto a ser considerado é a compatibilidade com outros equipamentos. Se você já possui outros maquinários em sua linha de produção, verifique se o equipamento de vacuum forming pode ser integrado a eles. A compatibilidade pode otimizar o fluxo de trabalho e aumentar a eficiência geral da produção.

Por fim, não se esqueça de considerar o ambiente de trabalho onde o equipamento será instalado. A temperatura e a umidade podem afetar a qualidade do produto final. Para garantir condições ideais durante o processo de produção, a instalação de um climatizador para comercio pode ser uma solução eficaz. Manter a temperatura e a umidade adequadas é fundamental para garantir que as peças sejam moldadas com precisão e qualidade.

Em resumo, escolher o equipamento de vacuum forming ideal envolve considerar diversos fatores, como capacidade de produção, tamanho da área de trabalho, versatilidade, facilidade de operação, manutenção, custo, tecnologia, compatibilidade e ambiente de trabalho. Ao levar em conta essas dicas, você estará mais preparado para tomar uma decisão informada e garantir que seu investimento em vacuum forming atenda às suas necessidades de produção de forma eficaz e eficiente.

Em conclusão, o vacuum forming industrial se destaca como uma solução versátil e eficiente para a produção de peças personalizadas em diversos setores. Com suas vantagens, como a alta precisão, a flexibilidade de design e a capacidade de atender a demandas específicas, essa técnica tem se mostrado essencial para empresas que buscam inovação e competitividade no mercado. Ao entender o funcionamento do processo e considerar as dicas para escolher o equipamento ideal, os fabricantes podem otimizar sua produção e garantir a qualidade dos produtos finais. Assim, o vacuum forming não apenas transforma ideias em realidade, mas também impulsiona o crescimento e a sustentabilidade das indústrias que o adotam.